Dürr presenta su nuevo concepto de fábrica para la producción de células de baterías de iones de litio

Dürr, en colaboración con GROB, ha presentado un nuevo concepto de fábrica para la producción de células de baterías de iones de litio con menos espacio y consumo de energía, pero más rendimiento. Esta innovación fue mostrada en el marco de la última edición del salón Battery Show Europe como un modelo físico en 3D, junto con otras tecnologías del campo de producción de baterías.

Menos espacio y consumo de energía, pero más rendimiento y la más alta calidad de las células de baterías: éste es el enfoque adoptado por las empresas de ingeniería Dürr y GROB en su nuevo concepto de fábrica para la producción de células de baterías de iones de litio.

En la edición de este año de Battery Show Europe, celebrada en Stuttgart, los dos socios fueron los principales expositores mostrando las innovaciones técnicas que lo hacen posible, entre ellas el recubrimiento en seco de los electrodos sin necesidad de un proceso de secado, y la potente tecnología de plegado en Z para el ensamblaje de células con proceso de troquelado (“Notching”) integrado.

Aliados desde 2022

Dürr y GROB cooperan desde 2022 en el campo de la tecnología de producción de baterías de iones de litio. Su objetivo es establecerse conjuntamente como proveedores de instalaciones de producción de baterías en Europa y Norteamérica.

"Con nuestra amplia cartera de máquinas e instalaciones de alta disponibilidad podemos cubrir prácticamente toda la cadena de valor de la producción de células de baterías con nuestras propias tecnologías", afirma German Wankmiller, CEO del Grupo GROB.

Además del proceso de producción clásico con recubrimiento en húmedo, los socios han desarrollado una fábrica conceptual con revestimiento en seco y la nueva tecnología de plegado en Z: "Nuestra fábrica conceptual y, en particular, el proceso de revestimiento en seco representa la próxima generación de producción de células de batería. Gracias a nuestras tecnologías potentes e innovadoras la producción requiere un 50% menos de espacio y energía, significando para nuestros clientes un mayor aprovechamiento del espacio y unos costes de producción más bajos", explica de su lado Jochen Weyrauch, CEO de Dürr AG.

Recubrimiento en seco eficaz y sostenible

En lugar del proceso de mezcla tradicional conocido como 'slurry', el proceso Activated Dry Electrode® utiliza un material activo mezclado en seco. Esta mezcla en polvo se prensa en una película independiente mediante máquinas de calandrado, y se aplica a continuación en ambas caras de la lámina colectora. En comparación con el recubrimiento en húmedo, este proceso elimina tanto la fase de secado como la recuperación y el tratamiento de disolventes, ahorrando espacio, energía y costes.

La película independiente también ofrece ventajas en términos de eficiencia de materiales, ya que el material sobrante de la película puede reutilizarse por completo en el proceso de producción antes de la laminación sobre la lámina colectora. Después del calandrado, el peso del recubrimiento puede medirse directamente, lo que permite un mejor control del grosor de capa. El laminado posterior sobre la lámina colectora requiere menos fuerza que el calandrado del proceso de revestimiento en húmedo, de modo que la lámina no se deforma y se mejora su capacidad de procesado para los posteriores procesos de troquelado (“Notching”) y apilado (“Stacking”).

Ensamblado de células a alta velocidad

Gracias a la nueva generación de tecnología de plegado en Z con el proceso de troquelado integrado, GROB consigue un mayor rendimiento al mismo tiempo que reduce el espacio necesario.

Al trasladar el separador sobre unos rodillos de desviación con una tensión de banda muy baja y uniforme se consigue un funcionamiento especialmente estable y fiable de la instalación. Gracias a un sistema de almacenamiento de los electrodos de alta calidad, la instalación alcanza una disponibilidad del 95%.

Llenado preciso del electrolito a alta presión

Dürr ha desarrollado un proceso de llenado de células de baterías en un solo paso sin gas residual. A diferencia del proceso convencional, el electrolito se introduce directamente en las células a una presión máxima de 30 bares.

La presión de llenado es, por tanto, dos o tres veces superior al estándar actual del sector. El diseño del proceso permite realizar una dosificación precisa y acorta tanto el proceso de llenado como la posterior penetración del electrolito en el material activo.

Digitalización integral

La tecnología de los equipos de Dürr y GROB se complementa con mapeo digital de extremo a extremo del proceso de producción. Incluso en la fase de planificación previa al inicio de la producción, una réplica digital permite simular toda la fábrica y agilizar la implementación in situ. Los datos de la simulación se introducen en el software MES/MOM de iTAC, la filial de Dürr, y se utilizan para controlar y planificar todas las fases de la producción de baterías.

Además, para evitar errores en la producción se utilizan importantes funciones de trazabilidad y análisis de calidad. El resultado es una elevada eficacia global de los equipos.

Innovaciones en el recubrimiento en húmedo

Dürr también ha optimizado sus tecnologías en términos de rendimiento y eficiencia energética en el proceso clásico de revestimiento en húmedo.

Un ejemplo es la automatización de la estación de revestimiento y de las boquillas de ranura, que forman un circuito cerrado de control del grosor de la capa, resultando en un arranque de producción más rápido y en una reducción de residuos.

En el posterior proceso de secado, los fabricantes de baterías pueden utilizar hornos de secado láser para conseguir una velocidad de banda un 50% más rápida y un secado especialmente eficiente desde el punto de vista energético.

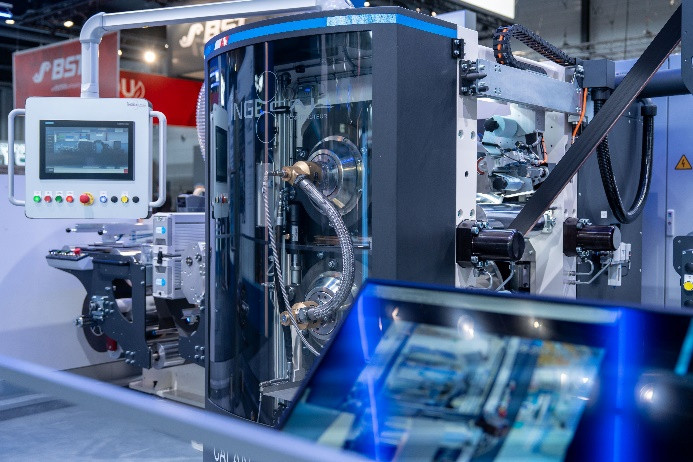

Tras el secado, el recubrimiento de los electrodos se comprime con máquinas de calandrado. Las máquinas de Ingecal, filial de Dürr, funcionan con especial precisión gracias al sistema 'Dynamic Gap Control' (control dinámico de la separación), en el que dos sensores miden la distancia entre los dos rodillos con una precisión de 0,5 micrómetros (µm).

El resultado es un espesor de capa muy uniforme, sin necesidad de aplicar más fuerza de la necesaria. Las máquinas de calandrado de Dürr Ingecal se utilizan tanto en el recubrimiento en húmedo como en seco para comprimir la película.

Posventa de Automoción y Neumáticos y Mecánica Rápida se toman un descanso. Del 4 al 25 de agosto bajamos la persiana… ¡pero solo por mantenimiento!

El sector de automoción canario cierra julio registrando 8.388 matriculaciones, lo que representa un crecimiento del 22,63% respecto al mismo mes del año anterior. Según explican desde Aconauto, este éxito se debe en gran parte a la reactivación del Plan Moves III.

Según datos de Aedive y Ganvam, las matriculaciones de vehículos electrificados de todo tipo acumulan un crecimiento del 87,1% hasta julio, con un total de 139.562 unidades matriculadas, es decir, el 4% más que en todo 2024.

Por quinto mes consecutivo, el mercado supera las 98.000 matriculaciones, impulsado por los vehículos electrificados, el canal particular y el Plan Reinicia Auto+. El acumulado de 2025 ya supera las 708.000 unidades vendidas.

Más de un centenar de profesionales se reunieron en Barcelona para celebrar la festividad de su patrón y homenajear a los talleres con 25 y 50 años de vinculación al Gremi de Tallers.